A exploração de técnicas de usinagem CNC para a produção de parafusos envolve o aproveitamento de processos avançados controlados por computador para criar fixadores roscados altamente precisos e consistentes. Essas técnicas empregam várias ferramentas de corte, como moinhos, tornos e moedores, para moldar as matérias-primas em designs de parafusos personalizados com tolerâncias rígidas. A usinagem CNC permite a produção eficiente e econômica de parafusos em pequenas ou grandes quantidades, atendendo às necessidades de várias indústrias. Essa tecnologia garante a mais alta qualidade, precisão e resistência dos parafusos, contribuindo para a segurança geral e o desempenho dos produtos e estruturas montados.

Os benefícios da usinagem CNC para fabricação de parafusos são numerosos, incluindo precisão, consistência e eficiência aprimoradas. Este processo controlado por computador permite a criação de designs complexos de parafusos com tolerâncias apertadas, garantindo ajuste e desempenho superiores. A usinagem CNC reduz o erro humano e permite a produção rápida de pequenas e grandes quantidades, atendendo às diversas necessidades da indústria. Além disso, essa tecnologia minimiza o desperdício de material e otimiza o uso de matérias-primas, contribuindo para a relação custo-benefício e a sustentabilidade. No geral, a usinagem CNC revoluciona a fabricação de parafusos, oferecendo fixadores confiáveis e de alta qualidade para várias aplicações.

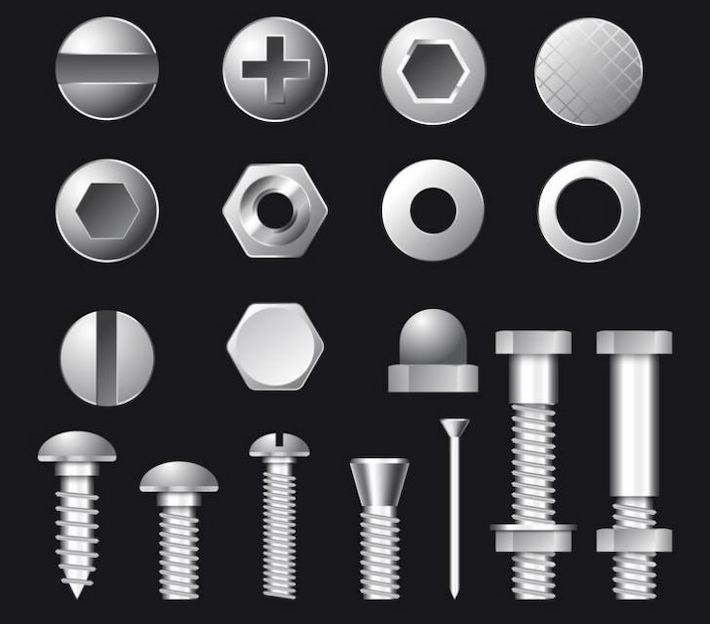

Diferentes tipos de parafusos atendem a diversos propósitos em vários setores, fornecendo soluções de fixação essenciais para uma ampla gama de aplicações. Aqui está uma visão geral de alguns tipos comuns de parafusos:

Parafusos forjados:

Parafusos sextavados:

Forjado com uma cabeça hexagonal e eixo roscado.

Comumente usado em aplicações pesadas devido à sua força.

Parafusos de carruagem:

Forjado com uma cabeça lisa e arredondada e um pescoço quadrado abaixo.

Ideal para aplicações que exigem um acabamento visualmente atraente.

Parafusos do Olho:

Forjado com uma cabeça em loop (olho) para prender cabos ou ganchos.

Muitas vezes usado em aplicações de elevação ou como pontos de ancoragem.

Parafusos formados a frio:

Parafusos da flange:

Formado a frio com um flange plano ampliado sob a cabeça.

Projetado para aplicações que requerem distribuição de carga.

Parafusos de Toggle:

Fabricado usando um mecanismo de mola para ancorar itens pesados.

Adequado para instalações de parede oca.

Parafusos de rolamento da linha:

Mil U-Parafusos:

Processo de laminação de rosca usado para criar parafusos em forma de U com extremidades roscadas.

Comumente empregado na fixação de tubos, tubos e cabos.

Parafusos de âncora:

O rolamento da linha garante roscas precisas para estabilidade quando embutidas no concreto.

Usado em aplicações estruturais e de fundação.

Parafusos forjados a quente:

Parafusos do Elevador:

Forjado a quente com cabeça chata e topo raso e quadrado.

Ideal para uso em sistemas de transporte e baldes de elevador.

Parafusos do arado:

Projetado especificamente através de forjamento a quente para aplicações de aragem.

Possui uma cabeça chata e um pescoço quadrado para evitar girar.

Parafusos usinados de precisão:

Parafusos de controle de tensão:

Usinado com designs especializados com splines ou ranhuras.

Requer uma chave especial para tensionamento preciso durante a instalação.

GE J-Parafusos:

A usinagem de precisão cria parafusos em forma de J comumente usados para pendurar itens.

Muitas vezes usado na construção e para tubos de suporte.

Parafusos totalmente rosqueados:

Parafusos Stud:

Parafusos totalmente roscados sem cabeça, projetados para uso com porcas.

Usinado para precisão e usado em conexões flangeadas para dutos e vasos de pressão.

Estes são apenas alguns exemplos da gama diversificada de parafusos disponíveis, cada um feito sob medida para atender às necessidades específicas em setores que vão desde construção e automotivo até fabricação e infraestrutura. A escolha do tipo de parafuso depende de fatores como a aplicação, requisitos de carga e condições ambientais.

A escolha de parafusos de alta qualidade é essencial para garantir a segurança e a confiabilidade das estruturas e montagens. Aqui estão alguns fatores-chave a serem considerados ao selecionar parafusos:

Qualidade material:

Opte por parafusos feitos de materiais de alta qualidade, como aço inoxidável ou liga de aço, conhecidos por sua resistência e resistência à corrosão.

Considere as condições ambientais às quais os parafusos serão expostos e escolha materiais que possam suportar essas condições.

Força e Grau:

Preste atenção às marcações de força e grau nos parafusos. Os parafusos de alto grau geralmente têm melhores resistências à tração e rendimento.

Combine o grau do parafuso com os requisitos específicos de sua aplicação, garantindo que ele possa lidar com as cargas esperadas.

Revestimento e acabamento:

Os parafusos são frequentemente revestidos para aumentar sua durabilidade e resistência à corrosão. Revestimentos comuns incluem chapeamento de zinco, galvanização ou outros revestimentos resistentes à corrosão.

Escolha revestimentos adequados para o ambiente pretendido, como condições externas ou de alta umidade.

Tamanho e Tipo de Linha:

Selecione parafusos do tamanho correto e tipo de rosca para sua aplicação. O diâmetro, o comprimento e o passo da rosca devem corresponder aos requisitos da junta que está sendo presa. Certifique-se de que as roscas estejam limpas, bem formadas e não danificadas.

Aplicação-características específicas:

Considere quaisquer recursos específicos necessários para sua aplicação, como revestimentos especializados, propriedades anti-corrosão ou tipos de cabeça exclusivos.

Algumas aplicações podem exigir parafusos com características específicas, como aqueles projetados para ambientes de alta temperatura.