A tecnologia de fabricação avançada refere-se à tecnologia de produção integrada que combina engenharia mecânica, tecnologia da informação eletrônica (incluindo microeletrônica, optoeletrônica, software e hardware de computador, tecnologia de comunicação moderna), tecnologia de automação, bem como tecnologia material e tecnologia de gestão moderna. O objetivo da tecnologia de fabricação avançada é alcançar uma produção de alta qualidade, precisa, econômica de materiais, eficiente em termos de energia, limpa, eficiente e flexível para atender às demandas sociais.

A tecnologia de usinagem de precisão se desenvolveu como uma tecnologia de fabricação avançada para atender às necessidades da alta tecnologia moderna e serve como base para outras implementações de alta tecnologia. O desenvolvimento da tecnologia de usinagem de precisão também estimulou o progresso da tecnologia mecânica, hidráulica, eletrônica, semicondutora, óptica, sensor, medição e ciência dos materiais.

Usinagem de precisão e ultra-precisão

Geralmente, com base na precisão da usinagem, o processamento mecânico pode ser dividido em usinagem geral, usinagem de precisão e usinagem de ultra-precisão. Atualmente, a usinagem de precisão se refere à tecnologia de usinagem com uma precisão de 1 a 0,1 µm e uma rugosidade superficial de Ra 0,1 a 0,01 µm. No entanto, esse limite está sujeito a mudanças com o avanço da tecnologia de usinagem, e o que é considerado usinagem de precisão hoje pode se tornar usinagem geral amanhã.

Os desafios na usinagem de precisão incluem a precisão da usinagem, que inclui tolerância dimensional, precisão de tamanho e condição da superfície. Outro desafio é a eficiência da usinagem; alguns processos podem alcançar uma boa precisão de usinagem, mas lutam para alcançar alta eficiência de usinagem.

A usinagem de ultra-precisão envolve o uso de máquinas-ferramentas de ultra-precisão para realizar micro-corte em materiais com restrições estritas no movimento relativo entre peças e ferramentas, com o objetivo de alcançar uma precisão de forma extremamente alta e acabamento de superfície. Usinagem de ultra-precisão atual refere-se à tecnologia de usinagem onde a precisão dimensional da parte processada é superior a 0,1 μm, rugosidade da superfície Ra é inferior a 0,025 μm, e a precisão de posicionamento e repetibilidade da máquina-ferramenta são superiores a 0,01 μm. Também é conhecido como usinagem submícron e está evoluindo para a usinagem de nível nanométrico.

A usinagem de ultra-precisão inclui micro-usinagem, super micro-usinagem, acabamento óptico e acabamento de precisão.

Micro-usinagem refere-se à tecnologia de usinagem para a fabricação de peças de tamanho minúsculo.

Super micro-usinagem refere-se à tecnologia de usinagem para a fabricação de peças de tamanho super minúsculo. Propõe-se atender aos requisitos de fabricação de circuitos integrados e, devido ao tamanho pequeno, a precisão é expressa em valores absolutos, e não na proporção entre o tamanho processado e o erro de tamanho.

O acabamento óptico geralmente se refere a métodos de processamento que reduzem a rugosidade da superfície e melhoram as propriedades mecânicas da camada superficial sem enfatizar o aumento da precisão da usinagem. Os métodos típicos incluem afiação, moagem, superacabamento e processamento sem chips. Na prática, esses métodos não apenas melhoram a qualidade da superfície, mas também aumentam a precisão da usinagem.

O acabamento de precisão é um termo recém-cunhado nos últimos anos, correspondente ao acabamento óptico. Refere-se a métodos de usinagem que visam reduzir a rugosidade da superfície, melhorar as propriedades mecânicas da camada superficial e aumentar a precisão da usinagem (incluindo precisão dimensional, de forma e de posição).

Meios técnicos de usinagem de precisão

Os métodos tradicionais de usinagem de precisão incluem polimento de polimento, moagem de correia abrasiva, corte super fino, moagem fina, afiação, moagem, moagem e polimento de ultra-precisão e acabamento abrasivo magnético.

Polimento

O polimento é um tipo de usinagem fina realizada na superfície de uma peça de trabalho usando métodos mecânicos, químicos ou eletroquímicos. É usado principalmente para reduzir a rugosidade da superfície da peça de trabalho. Métodos comuns incluem polimento manual ou mecânico,Polimento ultrassônico, polimento químico, polimento eletroquímico e usinagem de compostos eletroquímico-mecânicos.

Moagem de cinto abrasivo

Isso envolve o uso de um tecido misto com partículas abrasivas como ferramenta abrasiva para processar a peça de trabalho. Ele se enquadra na categoria de usinagem abrasiva revestida e é caracterizado por alta produtividade, boa qualidade de superfície e ampla aplicação. Os países estrangeiros fizeram grandes conquistas em materiais de correia abrasiva e processos de fabricação, produzindo máquinas de moagem de correia abrasiva universais e especiais. O nível de automação continua a aumentar, mas no mercado interno, há menos tipos de correias abrasivas, e a qualidade precisa de melhorias, com a transformação da máquina-ferramenta ainda em andamento.

Meios técnicos de usinagem de precisão

Os métodos tradicionais de usinagem de precisão incluem polimento, moagem de correia abrasiva, corte super fino, moagem fina, afiação, moagem, moagem, moagem e polimento de ultra-precisão e acabamento abrasivo magnético.

Polimento

O polimento é um processo de usinagem fino realizado na superfície de uma peça de trabalho usando métodos mecânicos, químicos ou eletroquímicos, principalmente para reduzir a rugosidade da superfície da peça de trabalho. Os métodos comuns incluem polimento manual ou mecânico, polimento ultrassônico, polimento químico, polimento eletroquímico e usinagem de compósitos eletroquímico-mecânicos.

Moagem de cinto abrasivo

Isso envolve o uso de um tecido misturado com partículas abrasivas como ferramenta abrasiva para processar a peça de trabalho. Ele se enquadra na categoria de usinagem abrasiva revestida e é caracterizado por alta produtividade, boa qualidade de superfície e ampla aplicação. Os países estrangeiros fizeram realizações significativas em materiais de correia abrasiva e processos de fabricação, produzindo séries de correias abrasivas adequadas para diferentes ocasiões. Eles desenvolveram máquinas de moagem de correia abrasiva universais e especializadas, e o nível de automação continua a aumentar. No entanto, internamente, existem menos tipos de correias abrasivas, e a qualidade precisa ser melhorada, com a transformação da máquina-ferramenta ainda em andamento.

Corte de precisão

O corte de precisão envolve o processamento de corte usando máquinas-ferramentas altamente precisas e ferramentas de diamante de cristal único. É usado principalmente para usinagem de precisão de metais macios, como cobre e alumínio, que não são adequados para moagem e também exibe boas propriedades ópticas.

Moagem de Ultra-Precisão

A moagem de ultra-precisão é um processo de micromoagem usando rebolos precisamente vestidos em retificadoras de ultra-precisão. A taxa de remoção de metal pode estar na faixa do submicrômetro ou até menor, alcançando alta precisão dimensional, precisão posicional e baixos valores de rugosidade superficial. A precisão dimensional está dentro de 0,1 a 0,3 µm, a rugosidade da superfície Ra está dentro de 0,2 a 0,05 µm e é altamente eficiente. A gama de aplicações é extensa, de metais macios a aço endurecido, aço inoxidável, aço de alta velocidade e outros materiais difíceis de cortar, bem como semicondutores, vidro, cerâmica, e outros materiais não metálicos duros e quebradiços; quase todos os materiais podem ser processados usando moagem. No entanto, após a moagem, a superfície processada sofre alterações na estrutura metalográfica sob a influência de forças de moagem e calor, resultando em defeitos como endurecimento do trabalho, endurecimento por têmpera, camada de tensão térmica, camada de tensão residual, e rachaduras de moagem.

Honing

Honing usa cabeças de afiar compostas de tiras de areia de pedra de óleo. Ele retribui ao longo da superfície da peça de trabalho sob uma certa pressão. A rugosidade da superfície após o processamento pode atingir Ra 0,4 a 0,1 µm e, na melhor das hipóteses, pode ser tão baixa quanto Ra 0,025 µm. É usado principalmente para o processamento de ferro fundido e aço e não é adequado para o processamento de metais não ferrosos com baixa dureza e boa tenacidade.

Moagem e polimento de precisão

Isso envolve o uso de abrasivos e fluidos de processamento entre a peça de trabalho e a ferramenta para atrito mecânico mútuo para atingir as dimensões necessárias e a precisão da peça de trabalho.

Meios técnicos de usinagem de ultra-precisão

Processos de corte de ultra-precisão, como corte de ultra-precisão com ferramentas de diamante, podem processar vários espelhos. Ele abordou com sucesso o processamento de grandes espelhos parabólicos para sistemas de fusão a laserD telescópios astronômicos. Processos de moagem e polimento de ultra-precisão, como processamento de superfície de revestimento de discos rígidos de alta densidade e processamento de substratos de circuito integrado em grande escala. Processos especiais de ultra-precisão, como os gráficos em chips de circuito integrado em grande escala, são processados por métodos como feixe de elétrons e gravura de feixe de íons, com uma largura de linha de até 0,1 µm. Quando processado usando um microscópio eletrônico de tunelamento de varredura (STM), a largura da linha pode atingir 2 a 5 nm.

Corte de Ultra-Precisão

O corte de ultra-precisão começou com a tecnologia SPDT (Single Point Diamond Turning). Esta tecnologia é suportada por um fuso de rolamento de ar, controles deslizantes pneumáticos, alta rigidez, ferramentas de alta precisão, controle de feedback e controle de temperatura ambiental, alcançando rugosidade superficial em nível de nanômetro. Ferramentas de diamante são comumente usadas para moagem, amplamente utilizadas nos elementos ópticos planos e não esféricos de cobre, vidro orgânico, produtos de plástico (como lentes de plástico para câmeras, lentes de contato, etc.), cerâmica e materiais compósitos. A tendência futura é usar a tecnologia de revestimento para melhorar o desgaste das ferramentas de diamante ao processar aço endurecido. Além disso, o processamento de peças pequenas, como componentes MEMS, requer ferramentas pequenas. Atualmente, as dimensões das pequenas ferramentas podem chegar a 50 a 100 μm, mas se os recursos de processamento estiverem na faixa de submicrômetro ou mesmo nanômetro, o diâmetro da ferramenta deve ser reduzido ainda mais. A tendência de desenvolvimento é usar nanomateriais, como nanotubos de carbono, para fazer cortadores de torneamento ou fresamento de diâmetro ultra-pequeno.

Moagem de Ultra-Precisão

A moagem de ultra-precisão é um método de moagem de espelho desenvolvido com base na moagem de precisão geral. A principal tecnologia está no curativo do rebolo de diamante, permitindo que os grãos abrasivos tenham características de micro-borda e altura uniforme. Os principais materiais processados por moagem de ultra-precisão são materiais frágeis e de metal duro, materiais semicondutores, cerâmica, vidro e outros. Após a moagem, a superfície processada retém um grande número de marcas de moagem extremamente finas, com altura residual mínima. Combinado com os efeitos de deslizamento, compressão, fricção e polimento das micro-bordas, uma superfície processada de alta precisão e baixa rugosidade da superfície pode ser alcançada. Atualmente, a moagem de ultra-precisão pode processar peças cilíndricas com uma redondeza de 0,01 μm, precisão dimensional de 0,1 μm e rugosidade da superfície de Ra 0,005 μm.

Moagem de Ultra-Precisão

A moagem de ultra-precisão inclui métodos de usinagem, como moagem mecânica, moagem mecânica química, moagem flutuante, processamento de emissão elástica e moagem magnética. As principais condições para a moagem de ultra-precisão são o movimento de moagem quase sem vibração, controle preciso da temperatura, um ambiente limpo e abrasivos finos e uniformes. O grau esférico alcançado pela moagem de ultra-precisão é de 0,025 μm, e a rugosidade da superfície Ra é de 0,003 μm.

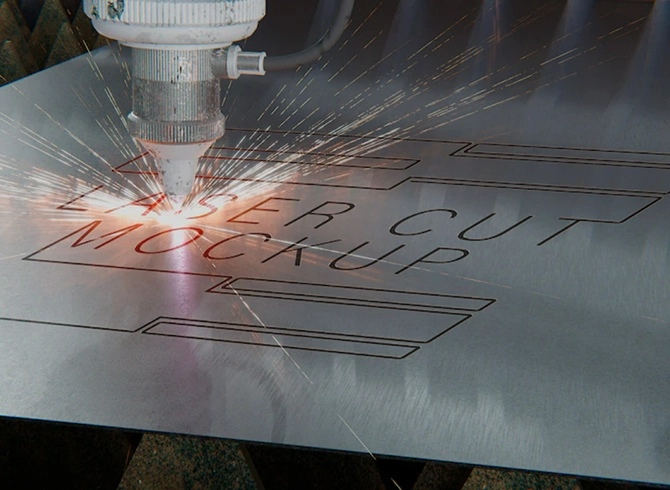

Processamento Especializado de Ultra-Precisão

O processamento especializado de ultra-precisão inclui principalmente processamento composto, como processamento de feixe de laser, processamento de feixe de elétrons, processamento de feixe de íons, usinagem de descarga micro-elétrica, usinagem eletroquímica fina, moagem eletroquímica, usinagem eletroquímica ultrassônica, moagem eletroquímica ultra-sônica e usinagem de descarga elétrica ultra-sônica. O processamento de laser e feixe de elétrons pode atingir perfuração, corte de precisão, corte de formação, gravura, exposição à fotolitografia e processamento de marcas anti-falsificação a laser. O processamento do feixe de íons pode atingir o corte atômico e de nível molecular. A usinagem de micro descarga elétrica pode remover materiais metálicos extremamente finos e processar eixos finos, orifícios, superfícies planas estreitas e superfícies curvas. A usinagem eletroquímica fina pode atingir a precisão do nível nanométrico e a superfície não gerará estresse de usinagem. É comumente usado para polimento de espelho, desbaste de espelho e algumas aplicações que requerem usinagem sem tensão.